Ogni anno, con l’arrivo dei mesi più caldi, l’automazione industriale viene messa a dura prova da condizioni ambientali estreme che possono incidere pesantemente sull’affidabilità operativa dei sistemi.

Temperature elevate, tassi di umidità eccessivi, depositi di polvere e interferenze elettromagnetiche sono solo alcune delle variabili che tendono a moltiplicarsi nei mesi più caldi, rendendo le infrastrutture maggiormente vulnerabili e meno performanti.

In particolare sono le apparecchiature installate in prossimità di motori elettrici, inverter, trasformatori o macchine in esercizio continuo quelle più esposte a un carico termico cumulativo che, se non correttamente monitorato, può generare una progressiva degradazione dei materiali isolanti, fenomeni di surriscaldamento, condensazione sui circuiti stampati e persino arresti improvvisi dei sistemi di controllo.

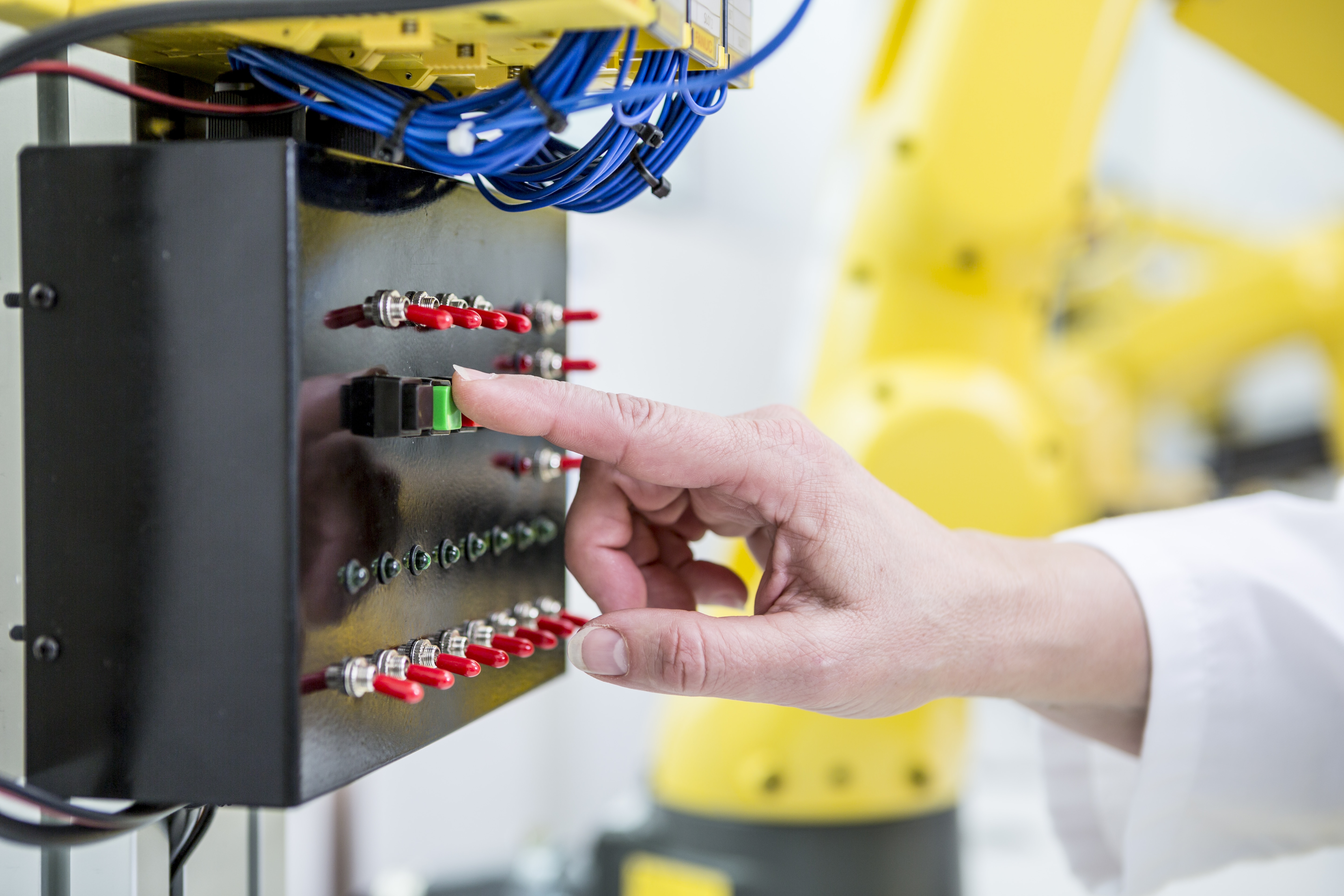

Questo quadro impone una riflessione operativa ben precisa: anticipare i controlli tecnici prima del picco termico estivo è un imperativo per chi desidera salvaguardare la continuità produttiva e ridurre il rischio di downtime imprevisti. Un’attività di manutenzione preventiva permette allora di valutare lo stato di usura o stress di componenti come PLC, moduli I/O, convertitori seriali, switch Ethernet industriali, gateway e router, rilevando anomalie che con estrema facilità sfuggono a una semplice ispezione visiva.

Tra i segnali da non sottovalutare figurano pertanto variazioni nei consumi elettrici, innalzamenti localizzati della temperatura, rumorosità anomala, oscillazioni di tensione, che compromettono l’efficienza del raffreddamento e il valore aggiunto di un controllo pre-estivo si concretizza quindi nella possibilità di agire in ottica predittiva, proprio grazie all’integrazione di strumenti di monitoraggio remoto e software di gestione centralizzata. Queste tecnologie consentono di raccogliere e analizzare in tempo reale dati critici relativi a temperature operative, flussi di corrente, stato delle ventole e efficienza del sistema di ventilazione forzata. L’analisi può inoltre essere estesa al livello della rete OT, verificando la stabilità delle interfacce di comunicazione, l’integrità delle connessioni seriali o Ethernet, la presenza di interferenze o colli di bottiglia.

L’estate, con tutte le sue insidie ambientali, rappresenta quindi un banco di prova decisivo per misurare la resilienza dell’infrastruttura industriale e prepararsi con largo anticipo è la forma più intelligente di efficienza. In considerazione di questo, adottare una strategia preventiva non è solo una buona prassi tecnica, ma un vera e propria strategia che consente di ridurre la probabilità di interruzioni produttive, quindi perdite economiche, ritardi nella filiera, penalità contrattuali e non per ultimi danneggiamenti reputazionali.

Analisi dei punti critici per individuare le vulnerabilità prima che si traducano in guasti

Ogni sistema industriale è composto da una rete interconnessa di componenti elettronici, meccanici ed elettromeccanici la cui efficienza dipende dall’integrità dell’intero ecosistema ed è proprio durante la stagione estiva, che l’esposizione prolungata al calore e a condizioni ambientali particolarmente aggressive, può accelerare i fenomeni di invecchiamento prematuro. Succede così che smettano di funzionare parecchi dispositivi e si comprometta la funzionalità di interfacce di comunicazione, moduli di alimentazione, ventilatori, moduli di conversione dati, e interruttori di rete.

Per quanto si è appena esposto sopra il monitoraggio sistematico dei punti critici prima dell’arrivo dell’estate permette di identificare le zone più esposte al rischio di guasto, agendo preventivamente attraverso sostituzioni mirate, miglioramento della ventilazione o aggiornamenti hardware.

L’analisi dei punti critici deve essere condotta con strumenti tecnici avanzati come termocamere IR, data logger ambientali, analizzatori di protocollo, diagnostica predittiva AI-based, e sensori IoT capaci di rilevare variazioni anomale nei parametri operativi. Questi strumenti, se integrati in un sistema di monitoraggio centralizzato, consentono di mappare le criticità all’interno dell’infrastruttura e classificare i rischi in funzione del loro impatto potenziale sul ciclo produttivo. È fondamentale creare schede di valutazione tecnica che raccolgano lo storico degli eventi, l’analisi dei guasti precedenti e le correlazioni tra variabili ambientali e malfunzionamenti rilevati.

Va fatta sempre una considerazione basilare: un approccio efficace alla prevenzione non può prescindere dalla comprensione profonda del comportamento termico dei componenti. Conoscere i limiti di temperatura, i regimi di funzionamento e i margini di tolleranza dei diversi dispositivi consente di progettare soluzioni termicamente ottimizzate, come l’installazione di scambiatori di calore, unità di ventilazione forzata e barriere antipolvere. Va da sé che il riposizionamento delle apparecchiature in ambienti meno critici, l’adozione di cablaggi schermati, o la ridondanza di componenti strategici sono tutte strategie vincenti per ridurre il tasso di guasto estivo.

Ma la fase di analisi non deve limitarsi solo all’hardware: anche la parte software e firmware va esaminata per verificare aggiornamenti obsoleti, lentezze di risposta anomale, errori nei log di sistema, e parametri di configurazione non coerenti con le condizioni ambientali previste. Una mancata ottimizzazione dei firmware industriali, ad esempio, può innescare sequenze errate di shutdown o rallentamenti nei processi di comunicazione, proprio quando è richiesta la massima reattività e vanno escluse strozzature operative, con interventi tardini e dispendiosi.

Detto in poche parole, un sistema che sa prevedere è un sistema che sa governare.

Quali sono i settori maggiormente a rischio?

Rispondere a questa domanda significa soprattutto valutare quei comparti industriali che sono più esposti ai rischi di guasto per effetto delle alte temperature estive, quelli in cui l’infrastruttura di automazione opera in ambienti semi-esterni, in locali scarsamente climatizzati, o in processi produttivi che non prevedono interruzioni stagionali.

In magazzini automatizzati e impianti di logistica, ad esempio, i sistemi di controllo motori, nastri trasportatori, sensori di posizionamento e lettori barcode sono spesso installati in zone ad alta escursione termica o soggette a polverosità, con il risultato che i guasti per surriscaldamento o deterioramento dei cablaggi diventano altamente probabili.

Anche gli impianti di produzione energetica, come quelli fotovoltaici, idroelettrici e a biogas, rientrano fra gli ambienti a elevato rischio estivo: la presenza di inverter, moduli di controllo, sensori ambientali e datalogger in prossimità di generatori o in cabine tecniche rende indispensabile un controllo approfondito prima del periodo estivo, per evitare blackout o perdite di performance che potrebbero compromettere l’intera catena energetica.

Per non parlare del settore agroindustriale, dove l’attività produttiva prosegue intensamente nei mesi estivi. Si pensi agli impianti di lavorazione alimentare, a fasi quali l’imbottigliamento, o la trasformazione vegetale, e per i quali il surriscaldamento delle componenti elettroniche non solo compromette l’efficienza operativa, ma può compromettere addirittura anche la conformità normativa dei processi, con ripercussioni dirette sulla qualità del prodotto finito e sollevare problematiche sulla sicurezza alimentare.

La soluzione sta nella possibilità di verificare anticipatamente i moduli di controllo, i convertitori seriali-Ethernet, i moduli di acquisizione dati e i gateway di comunicazione, così da consentire di intervenire in maniera tempestiva con aggiornamenti firmware, sostituzione preventiva o azioni correttive leggere che, se fossero piuttosto procrastinate a guasto avvenuto, comporterebbero costi elevatissimi, sia in termini di riparazione che di fermo macchina e soprattutto in quei contesti in cui la produzione non si ferma mai.

Soluzioni Moxa Distry Shop per la resilienza dell’infrastruttura industriale

Una strategia decisiva per prevenire i fermi impianti però non può prescindere dall’adozione di soluzioni tecnologiche affidabili, robuste e progettate per operare anche in ambienti critici. In questo scenario, noi di Moxa Distry Shop rappresentiamo un riferimento assoluto e indiscusso per le aziende che intendono potenziare la resilienza della propria rete industriale attraverso l’impiego di dispositivi ad alta tolleranza ambientale e prestazioni avanzate.

La nostra azienda mette a disposizione un portafoglio completo di soluzioni per il controllo, la protezione e la diagnostica delle reti industriali: dai convertitori seriali con supporto per protocollo Modbus RTU/TCP agli switch Ethernet industriali non gestiti e gestiti, dai media converter ai gateway IIoT, il catalogo a marchio Moxa, per altro, è pensato per garantire robustezza anche nelle condizioni più critiche. In particolare, prodotti come la serie Moxa NPort per la conversione seriale-Ethernet, o i migliori router industriali per comunicazione ridondata, consentono di affrontare le criticità della stagione calda senza compromessi. Inoltre, gli switch PoE certificati per ambienti industriali difficili, i dispositivi con protezione ESD, le soluzioni con temperatura estesa operativa (-40 °C / +75 °C) e la resistenza a shock e vibrazioni rappresentano scelte strategiche per garantire operatività continua.

Ma la nostra assistenza tecnica certificata supporta anche il personale e i responsabili di manutenzione con tool di configurazione remota, firmware updater, diagnostica avanzata SNMP, sistemi di allerta e monitoraggio via email o dashboard, oltre a garantire assistenza specialistica per la scelta e l’integrazione delle tecnologie più adatte al proprio contesto produttivo e garantendo sempre continuità operativa, sicurezza funzionale e massima efficienza, anche nei periodi più critici dell’anno.